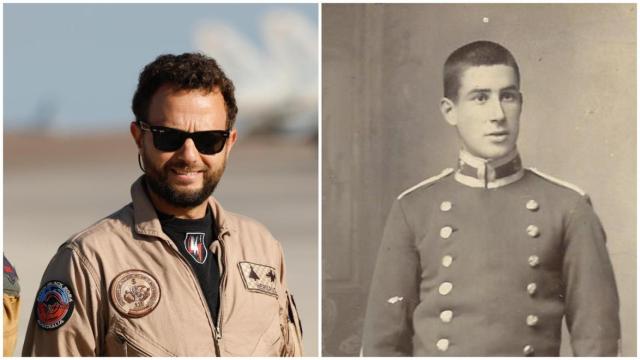

Roberto Arcos, co-CEO de Arcos y novena generación de su linaje al servicio del negocio cuchillero, es alto, risueño, juvenil, lleva una impoluta camisa azul, zapatillas deportivas y la sonrisa de oreja a oreja propia de quien está de doble celebración: por un lado, ha sido padre hace tres meses; por otro, su empresa familiar cumple 290 años al servicio de los españoles, y lo hace con una facturación récord de 40 millones de euros. La fábrica que dirige junto al alemán Jürgen Wolflik fabrica 12 millones de cuchillos al año, está presente en 94 países del mundo, ha sido patrocinadora de Masterchef, del Basque Culinary Center, está prácticamente en todas las cocinas de España, desde la de Karlos Arguiñano hasta la de Dabiz Muñoz, y con los años se ha convertido no sólo en una de las diez más longevas del país, sino en una de las más importantes del sector cuchillero en todo el planeta.

"Tenemos una de las plantas de producción más grandes del mundo, con 40.000 metros cuadrados y 400 operarios distribuidos entre esta fábrica y otra que tenemos en Madrigueras", explica Roberto Arcos a EL ESPAÑOL | Porfolio mientras camina por una exposición de filos en la que reposan, solemnes, cientos de cuchillos, y que se ubica en su sede central, en Albacete.

Él lleva las riendas del negocio desde 2022. Durante 25 años, su padre, también Roberto Arcos, había estado al frente. En 2016, dejó el puesto en manos de su hermano, Pedro Arcos. Seis años después, cuando se jubiló, este último le cedió el testigo a su sobrino Roberto. "A pesar de ser novena generación, no puedo decir que sienta el gran peso de la responsabilidad sobre mis espaldas, porque siempre hemos trabajado en familia. Esa unión es lo que ha logrado que el arraigo de la marca sea tan fuerte".

Arcos: Made in Albacete para el mundo entero

Mantener al frente del negocio a toda la dinastía familiar, transmitir sus conocimientos de generación en generación y hacer gala de un sofisticado olfato para los negocios en el que han sabido confluir la adaptación a la innovación tecnológica y el mantener vivo el espíritu artesano: esos tres han sido los grandes pilares sobre los que se ha erigido el imperio cuchillero de los Arcos. "Todo el mundo alucina cuando pisa la fábrica y ve el proceso de elaboración", ríe Roberto.

Arcos abre el portón que conecta la recepción y la galería de exposiciones con un níveo pasillo con motivos color azul munsell; a un lado, tras una cristalera, unos operarios vestidos de cobalto preparan en unos asierros unos mangos de madera de haya con resina fenólica; en el aire levita el olor que desprenden los hornillos a alta temperatura en los que se realiza el temple y el revenido del acero; ahora se adentra en una estancia en la que se encuentra un taller con varios matriceros y decenas palés con bobinas de acero de 300 kilos cada una. "Todo nuestro acero es de fabricación Europea: el 70 % proviene de España, concretamente de Algeciras, donde trabajamos con Acerinox. El resto lo traemos de Alemania y de Francia".

Uno de los grandes secretos de la calidad y durabilidad de sus cuchillos es el tipo de acero que utilizan. Se llama Nitrum y es un exclusivo material inoxidable y de alto rendimiento que guarda una fórmula única patentada por la compañía. "Todos llevan este tipo de acero y se hacen aquí, en Albacete. Si hay diferencia de precio dentro de nuestras gamas es porque hay distinciones en el rematado de las cachas, o en el recazo del cuchillo, que cuanto más redondo y pulido esté, menos callo hace al cortar, pero la calidad siempre es la misma. La gracia que tiene un cuchillo Arcos es que la durabilidad es muy alta independientemente del precio".

El coste de un cuchillo, efectivamente, varía según el tipo de mango, de virola, de recazo, de peso, de tamaño. Los hay por veinte euros y por ciento veinte. Los que tienen más espesor y robustez, son más caros; uno de 1,5 milímetros, que es ligeramente más endeble, tiene un mayor importe que otro de 3 milímetros. Unos son más ergonómicos; otros tienen utilidades extremadamente específicas. "Una de nuestras piezas, bien cuidada y con un uso adecuado, puede durar hasta 30 años. Nuestra filosofía es la de hacer un producto bueno a un precio razonable".

Roberto Arcos es co-CEO de Arcos desde 2022. E. E.

El 50% de las ventas de Arcos se producen en España, pero luego tienen un muy buen mercado en Francia, en Chile, en Bélgica, en Estados Unidos, donde han empezado a trabajar en una pequeña sede. "En Japón, que es referente de la cuchillería gracias a Seki [cuna de las katanas], hemos irrumpido con unos cuchillos muy diferentes a los tradicionales. Hemos entrado a través de un producto de mesa. Los japoneses ven en el filo y en la punta del cuchillo algo agresivo, así que la hemos redondeado, creando un cuchillo de sierra que sirve para untar, cortar pan, fuet, lo que sea; es una pieza muy versátil que se vende mucho".

En su catálogo de productos cuentan con gamas que van desde la premium hasta la más básica. "Hay gente que se sorprende por que un cuchillo cueste 100 €, pero no es tan caro si tienes en cuenta que hoy hay quien se compra zapatillas por 250 € y su durabilidad es de dos o tres años. Después, es importante que se sepa que cada cuchillo tiene un uso característico. En una cocina, por ejemplo, debería haber entre cinco y ocho piezas básicas: el tomatero, el pelador, el de cortar verduras, el de las carnes y, por supuesto, el panero, fundamental, porque la corteza del pan es dura y maltrata y rompe el filo clásico".

PREGUNTA.– ¿Cómo surge este imperio cuchillero? Háganos un breve repaso por la historia de Arcos, que hoy goza de 290 años de historia y es una de las diez empresas más longevas de España.

R.– Todo nace en 1734, que es la fecha en la que está datada la primera tijera fabricada por don Juan de Arcos. Él era un maestro artesano, y las cinco generaciones siguientes fueron transmitiendo ese conocimiento de fabricación de elementos de corte, no tanto ya de las tijeras como de cuchillos, que comenzaron a hacer de forma artesanal. El siguiente cambio importante llegó en 1875, cuando se pasó de la fabricación artesana, donde cada pieza era única, a una fabricación en taller.

P.– Entonces llega su abuelo y lo cambia todo.

R.– El tercer hito viene en 1970, que es cuando entra Gregorio Arcos, que es el más disruptivo de todos, porque trasladó la fábrica a este pequeño descampado en el que estamos ahora. Le llamaron loco por irse a las afueras de Albacete. No había agua. Ni luz. Él lo trajo todo. Hasta puso un autobús para llevar a los trabajadores. Hoy somos el polígono industrial más grande de Castilla-La Mancha. Fue un visionario. Después, internacionalizó la marca. Hoy estamos en 94 países.

Detalle de varios cuchillos arcos durante el primer proceso de elaboración. E. E.

Un cuchillo de Arcos recién acabado. E. E.

P.– ¿Cuál es vuestra mayor innovación? ¿Qué es lo más especial que habéis firmado?

R.– Hemos hecho cosas únicas. Europa obliga a que, profesionalmente, cada cuchillo esté identificado por un color; es decir, que si lo usas para cortar verduras, no lo puedas utilizarlo para la carne. Nosotros diseñamos un artículo que permitía la fácil identificación: creamos un sistemas de botones en los mangos donde, en función del cuchillo, tú pones el botón correspondiente a su uso. Después, hemos trabajado en un proyecto con unas empresas cárnicas de Francia, y diseñamos un agarre especial, lo que llamamos grip, bastante bueno, que permite trabajar con mucha seguridad y evitar que se escurra la mano.

P.– ¿Qué papel ha jugado China en el deterioro del sector del cuchillo?

R.– La globalización tiene grandes virtudes, pero la parte mala es la irrupción de fabricantes con mucha producción y precios muy competitivos. Cuando entró China, muchos fabricantes de Albacete acabaron asfixiados, y decenas de compañeros tuvieron que cerrar. Fue un momento crítico al que se le sumó la crisis de 2008. En ese momento facturábamos 29 o 30 millones. Al final, salimos bastante favorecidos porque teníamos solvencia.

P.– ¿Cuál es el mayor error que cometemos los españoles a la hora de cuidar de un cuchillo?

R.– Lo digo siempre: el agua es el mayor enemigo del cuchillo. Meterlo en el lavavajillas es lo peor que puedes hacer. Un tenedor o una cuchara no se corroe, pero el cuchillo sí, porque tiene más contenido en carbono. Por supuesto, cada vez estamos trabajando más en nuevos sistemas que logren que lo aguanten todo, pero se recomiendo no hacerlo, y también secarlos muy bien después de lavarlos.

P.– ¿Qué otros productos fabrica Arcos?

R.– También tenemos tijeras, peladores, ollas, sartenes, afiladores. Estamos expandiéndonos, pero siempre centrados en el mundo de la cocina, que es el centro de la casa. Y, después, hemos empezado a comercializar productos con nuestra marca y nuestra calidad que se fabrican en Portugal y se acaban aquí, pero que son de cubertería. Los cuchillos, por el contrario, son todos 'made in Albacete'. Es importante señalarlo, porque un cubertero no sabe hacer cuchillos, y un cuchillero no sabe hacer cubiertos. Ni siquiera es el mismo acero. Uno es martensítico; el otro, austenítico.

Restos de las planchas de acero después de ser recortados por una máquina láser. E. E.

Detalle de la máquina en la que se practica el temple y el revenido de los cuchillos. E. E.

Cómo se hace un cuchillo Arcos

El proceso de fabricación de un cuchillo a veces requiere de hasta 70 pasos diferentes. Parece una locura, pero en las entrañas de la planta de producción de Arcos se vislumbra la complejidad y el perfeccionamiento de la técnica que requiere cada una de sus piezas. Todo comienza en la sala de matricería, donde se encuentran las bobinas de acero. "Muchos fabricantes unen los mangos y el acero con una soldadura, pero nosotros utilizamos un proceso de estampación o de forjado, trabajamos en los dos, en los que se crea el cuchillo en una única pieza, ya que la soldadora suele romperse", explica Roberto Arcos.

El primer sistema, el forjado, dota a los cuchillos de una mayor dureza; el segundo, la estampación, de una perfecta maleabilidad. Una vez los troqueles, las máquinas láser y las prensas han perfilado las hojas y las virolas de los cuchillos en bruto, se pasa a la siguiente fase: el temple y el revenido. Los aceros se introducen en unos hornos eléctricos de atmósfera controlada a temperaturas de 1.070 grados. Allí se hace el temple. Después de unos segundos o minutos, son introducidos en una cámara con nitrógeno a 180 grados, lo que produce un choque térmico que modifica la estructura interna del cuchillo. Este proceso se llama revenido,y es lo "que le quita la rigidez del temple".

Roberto Arcos coge dos cuchillos similares, uno que sólo no ha pasado por el proceso de tratamiento térmico y otro que ya tiene el temple y el revenido. Deja caer al suelo el primero, que golpea con fuerza y sin hacer demasiado ruido. Ahora, tira el segundo, y este hace un sonido metálico y hasta rebota en el suelo. "En este último se ha cambiado la microestructura interna del acero para darle ductilidad. Piensa en un cuchillo jamonero: si fuera muy rígido, no se curvaría y la hoja se partiría. El revenido ayuda a que sea mucho más flexible".

Tanto en Albacete como en Taramundi, los procesos de temple y revenido eran los únicos que, tradicionalmente, los maestros artesanos nunca enseñaban a sus aprendices. "Perdían el secreto del negocio, porque ahí estaba la magia. Ellos lo hacían y medían con una oración. Se ponía el producto a alta temperatura y este debía pasar a un barreño de agua para hacer un enfriamiento rápido. La oración era lo que marcaba la duración de un buen temple. Si lo hacías más o menos tiempo, no cogía la suficiente entereza o se pasaba. Hoy todo es pura electrónica, pero cada producto y cada cuchillo, en función de su espesor y dimensión, necesita un tipo de temperatura y de velocidad de temple y revenido".

Varios operarios pulen los mangos de los cuchillos recién remachados. E. E.

Los siguientes pasos son el desbastado, que se elabora en máquinas de control numérico, y cuya función consiste, esencialmente, en quitar todo el acero sobrante de la hoja para dejarla con el groso que se está buscando. "Esas máquinas [señala a unas grúas naranjas que portan en su 'manita' robótica un cuchillo] amolan el acero, se comen el material, lo que después ayuda a que tú, en casa, cuando cortas los materiales, como una pechuga de pollo, puedas sacarlos fácilmente; esas otras máquinas sacan brillo a la pieza y la protegen de que se pueda oxidar".

Una vez la pieza ha pasado por todos estos procesos, se introduce en unos gigantescos 'lavavajillas' industriales a temperaturas muy altas. "Ya parece prácticamente para cortar, ¿verdad? Pero aún queda el afilado. Antes de eso, se le pone el mango a la pieza en un proceso que se conoce como remachado. Esto se puede hacer de forma manual o automática. Como la pieza del mango sale con imperfecciones, el siguiente paso es el pulido del mango". Tres gigantescos brazos mecánicos a toda velocidad trabajan en este proceso, que también, una vez más, se puede hacer a mano.

Uno de los últimos pasos consiste en el afilado de las hojas, que realizan un ejército de hombres y mujeres vestidos con sus característicos petos azules. "Tenemos un mix entre tecnología y mano de obra humana muy especializada. Es curioso que en Arcos el promedio de edad de la gente sea de 50 años para arriba". Nos acercamos ahora al almacén en el que se separan y embalan los cuchillos y una mujer mayor de pelo rubio, Maricarmen, confiesa que lleva trabajando en Arcos desde que tiene 14 años. Han debido pasar por lo menos 50 desde entonces. "La mecanización nunca va a desplazar a nuestra gente. Lo único que tendremos que hacer es capacitarlos más en algunos procesos de automatización, pero no prescindiremos de ellos".

Concluye el tour por las instalaciones. Arcos empuña el mango de una de sus creaciones. Va a contar una anécdota. Entre los afiladores y cuchilleros de Albacete corre una insólita leyenda: cuando una persona le regala un cuchillo a otra, esta debe darle a cambio una moneda para evitar que el acero divino corte la amistad. "Así que, ahora, debes darme un céntimo", y ofrece a este periódico el valioso obsequio.

Detalle del proceso de elaboración de los cuchillos Arcos. E. E.

La fábula se ha transmitido siglo tras siglo entre los lugareños, por cuyas venas fluyen los secretos de la subhistoria de esta región, tradicionalmente dedicada al pulido y revenido de los filos, y hoy considerados los mejores del mundo junto con los de Japón, Francia, Suiza y Alemania. "Que esta sea la cuna de los cuchillos es gracias a las personas. Aquí no tenemos ni ríos ni suficiente materia prima, ambas comunes en las zonas tradicionalmente cuchilleras. El oficio se ha transmitido de generación en generación hasta llegar a nuestros días".

Por las venas Roberto fluyen los secretos de la tradición, los cuentos populares y el legado del saber hacer que, desde el siglo XII, han imprimido los vecinos –primero musulmanes, luego ya cristianos– y sus familiares en la fabricación de sus cuchillos. Deposita el jamonero que tenía entre manos y levanta un Gregorio. "Este ha sido nuestro producto estrella. Lo llamamos así porque lo diseñó mi abuelo. Hasta el siglo pasado, todos tenían una hoja que salía directamente del mango, pero él le añadió un arco junto a la virola. Fue una pequeña revolución que, curiosamente, llevaba nuestro apellido".

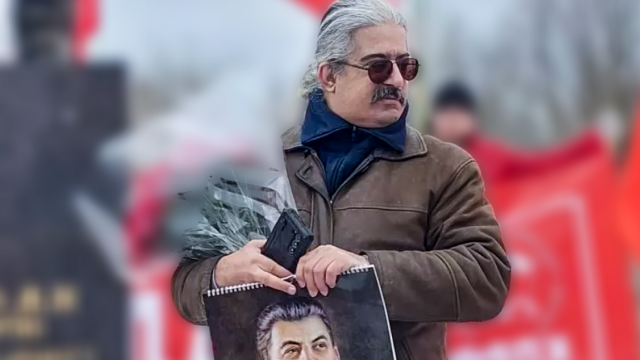

(De izq a der) Sara Arcos, Directora de Recursos Humanos; Marta Arcos, Directora de Compras Kitchenware; Ana Arcos, Directora de Relaciones Institucionales; Luis Arcos, Director Financiero; Roberto Arcos, co-CEO de Arcos. E. E.