Prueba de crashtest de sillita para coche

Adiós a cambiar la sillita del coche: entramos al laboratorio donde hacen que dure toda la vida

La marca Thule es una de las más reputadas de su sector en cuanto a durabilidad; entramos en su centro donde experimentan con sus materiales.

2 diciembre, 2023 02:34En la pequeña localidad de Hillerstop, en la mitad sur de la Suecia menos popular, nació a principios de los 40 Thule. Desde sus orígenes, la compañía se ha especializado en diseñar y fabricar todo lo necesario para la aventura y el día a día: portaequipajes y portabicis, cofres, tiendas de campaña para vehículos, maletas y hasta carritos de bebé con purificadores de aire. Una larguísima lista de productos de la que ni uno solo se libra de pasar los experimentos más extremos llevados a cabo en laboratorio, sito en el mismo lugar que les vio nacer hace más de 8 décadas.

Si bien el espíritu de Thule de hacer las cosas "para que duren" se ha mantenido, lo que sí ha cambiado de forma notable es todo lo que le rodea. Los procesos tecnológicos con los que se fabrican ahora sus productos nada tienen que ver con sus inicios y tampoco las incontables exigencias, certificados y test que tienen que pasar hasta que se ponen a la venta.

Para conocer más a fondo cómo trabaja la empresa sueca para conseguir esa excelencia en sus materiales y productos, en EL ESPAÑOL - Omicrono entramos en las instalaciones donde sus productos se someten a todo tipo de destrozos . Mucho antes de que lleguen a la venta, un grupo de técnicos compuesto por personal de laboratorio e ingenieros las ha puesto al límite con todo tipo de pruebas, tanto teóricas —sobre el papel y en el ordenador— como físicas.

Centro tecnológico de Thule en Hillerstop (Suecia)

"La mejor manera de saber si algo va a durar es someterlo a una vida cotidiana", comentó un técnico durante la visita. Empirismo puro para comprobar el rendimiento en las situaciones más complejas y también un trato cotidiano menos extremo.

Maltratando el producto

Tras pasar primero por la zona de fabricación donde unas cuantas parejas de brazos robóticos preparan las piezas para la línea de ensamblaje, la visita continúa en la zona de experimentación. "Hay varias pruebas complejas diferentes que hay que realizar antes de lanzar los productos", ha comentado a este medio Eric Gustavsson, vicepresidente de cumplimiento de productos de Thule. "La prueba de durabilidad es algo que supone un reto, pero también nuestra oportunidad de asegurarnos de que el producto dure mucho tiempo".

Resistencia al agua de un carrito de bebé

Todos los procesos de prueba se desarrollan internamente con un "equipo bastante exclusivo" con el único fin que los ensayos se "correlacionen con la vida real", ha explicado. Desde Thule describen a este proceso como algo complejo, pero que al mismo tiempo "proporciona datos valiosos para asegurarse de que el producto funcionará".

Precisamente, una de las zonas de experimentación más modernas y tecnológicas de todo el centro es la que se encarga de evaluar las sillitas de bebé. Estos dispositivos de retención se colocan en los coches y de su buen funcionamiento depende, directamente, la vida del menor tras sufrir un accidente.

Prueba de carga de Thule Omicrono

"Es la prueba más crítica", afirma Magnusson. Thule cuenta con su propia lanzadera donde colocan a un dummie en formato bebé plagado de sensores y simulan un accidente de coche. Unas cámaras superlentas registran cada uno de los movimientos del pequeño maniquí para su posterior estudio en el laboratorio. También analizan todos los datos recogidos internamente con el fin de conocer las partes que potencialmente sufrirían más daños en caso de accidente.

Más allá de lo espectacular de estrellar una sillita de bebé en un experimento, la compañía sueca realiza ensayos en todos sus productos. Por ejemplo en los carritos de bebé simulan durante horas cómo se comportan cuando ruedan sobre superficies accidentadas, cómo frenan cuando se chocan contra un bordillo yendo cuesta abajo o incluso caídas en altura. En el terreno de las mochilas y maletas, Thule las introduce en un gran recipiente —parecido al tambor de una lavadora— y allí pasan los test de turbulencias; como si fueran "en la bodega de un avión durante vuelo agitado".

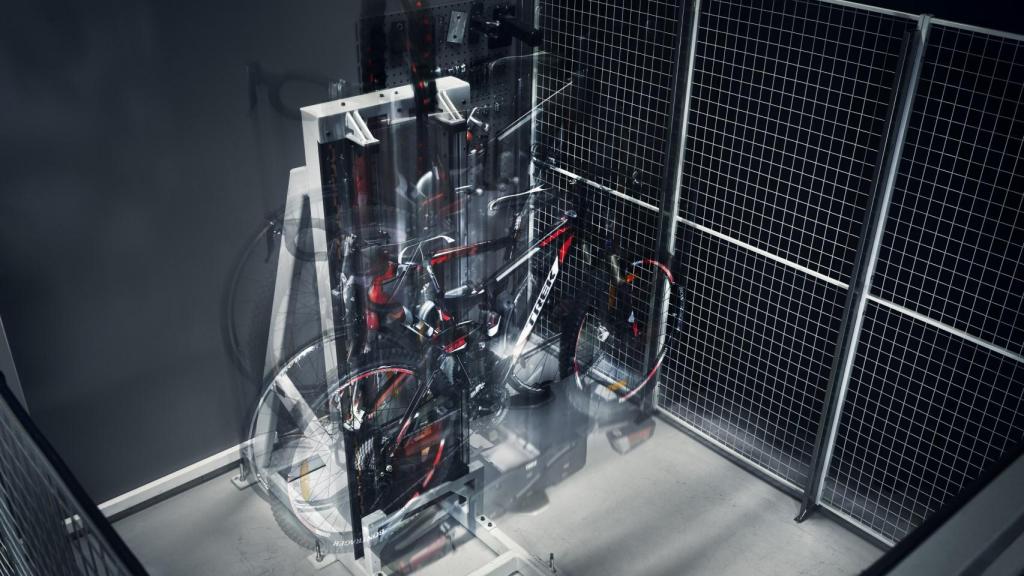

Zona de pruebas para portabicis

En todo este proceso, Thule ha implementado la simulación por ordenador como un elemento esencial antes de comenzar a probar sus productos. Principalmente en aquellos en los que están involucrados niños. "Lo realmente genial es que pueden predecir el futuro", señala. "Cada día nos quedamos más impresionados con cómo consiguen afinar el resultado".

"Una vez tienes el producto físico disponible y haces la prueba, la verificación y el análisis, te das cuenta de que la simulación lo predijo todo meses antes". Según apuntan, emplear este tipo de software se traduce en ahorros de tiempo y dinero directos para la compañía porque "hacer el prototipo final requiere un gran esfuerzo". En Thule, si detectan que algo no va bien dentro de las simulaciones por ordenador vuelven llevan a cabo un rediseño de la pieza o de los elementos defectuosos.

Prueba de una maleta en una cinta

Consiguen resolver aproximadamente el 90% de los fallos en el terreno de la simulación antes incluso de probar el producto en uno de sus experimentos físicos. "Es muy importante para nosotros, no sólo para aprobar el examen, sino también para optimizar nuestros productos". Desde el "punto de vista del rendimiento, el peso, la sostenibilidad... Y siempre me quedo sorprendido cuando las pruebas finales se ajustan a la perfección con la simulación".

Otro de los pilares de Thule es la rama textil que protagoniza buena parte de sus productos. Desde las populares tiendas de campaña para el techo de los coches hasta objetos más cotidianos como las mochilas o los diferentes carritos. "Las telas contienen muchas propiedades más allá de los colores, se pueden conseguir tejidos con diversas propiedades y es muy complicado de simular".

Productos electrónicos con motivo

Una de las novedades más llamativas que ha presentado Thule recientemente es el carrito de bebé con un purificador de aire incorporado y una aplicación para smartphone con la que poder controlarlo. También en la sillita para coche han introducido algunos sensores electrónicos para que el sistema se asegure de que está bien colocado.

Carrito The Thule Shine

Sin embargo, desde la compañía abogan por la cautela en la combinación de sus productos y la electrónica. "No hemos sido los primeros en adoptar esto, porque una de las áreas clave en la que nos enfocamos es la sostenibilidad", ha asegurado en esta ocasión Kalle Magnusson, vicepresidente de desarrollo de productos de la compañía. "Creemos que nuestros productos deberían durar muchísimo tiempo".

"No queremos ponerlo en peligro al instalar demasiados dispositivos electrónicos y otras cosas que podrían volverlos obsoletos", explica Magnusson. "Por eso tratamos de hacerlo de una manera inteligente y sin poner en peligro los productos duraderos".