Imagen de un tren transportando vehículos de la marca Seat.

El factor clave que decidirá el emplazamiento de la primera planta de baterías en España: la conexión ferroviaria

Álava, Navarra, Zaragoza y Barcelona parten con gran ventaja respecto a otras potenciales ubicaciones.

12 marzo, 2021 01:08Noticias relacionadas

- Seat, Iberdrola y Telefónica crean F3: el gran proyecto para producir el coche eléctrico conectado en España

- El Gobierno lanza un consorcio con Iberdrola, Seat y Volkswagen para crear la primera fábrica de baterías

- Así se ajustaron los reglajes que permitirán a la industria del automóvil española optar a la pole de la era eléctrica

Una vez anunciado que España contará con, al menos, una gran fábrica de producción de baterías dedicadas al coche eléctrico, queda conocer dónde estará ubicada. Una decisión en la que muchos factores van a ser tomados en cuenta, pero en la que uno de ellos va a tener un peso crucial: la conexión ferroviaria del emplazamiento donde se ubique la planta.

Pese a que los primeros comentarios daban por hecho que la fábrica de baterías se iba a levantar cerca de los terrenos de la planta de Seat en Martorell, el pasado sábado Reyes Maroto, ministra de Industria, Comercio y Turismo abrió la puerta a otras posibilidades. De hecho, ya en el anuncio inicial que realizó el jueves 4 de marzo, la ministra utilizó el término "cerca" para referirse al emplazamiento de la fábrica.

El pasado sábado, tras la presentación del proyecto de electrificación de Seat, denominado Future Fast Forward (F3), Maroto concedió una entrevista a La Vanguardia en la que le preguntaron directamente por qué significaba el término "cerca". La ministra dio una de esas respuestas que, intencionadamente, permiten muchas interpretaciones: "Cerca de Martorell quiere decir que no vamos a tener que traer las baterías de China. Cerca significa España. No hemos decidido todavía la localización. Lo importante era dar a conocer ya este proyecto estratégico".

De izquierda a derecha: Reyes Maroto, ministra de Industria; Pedro Sánchez, presidente del Gobierno; Herbert Diess, CEO de Vokswagen y Wayne Griffiths, presidente de Seat, durante la reciente visita a la planta de Martorell.

Estas declaraciones refrendaban los comentarios de varios implicados en el proyecto de la planta de baterías que señalaban que muchos de los detalles de esta instalación están aún por decidir. Para empezar, el arranque del proyecto está condicionado al apoyo de Bruselas al PERTE en el que se enmarca. Un proceso que no cuenta con un calendario claro. Aún debe pasar por el Consejo de Ministros, ser remitido a la Comisión Europea y recibir la luz verde comunitaria antes de ponerse en marcha.

En paralelo a estos requerimientos administrativos, las negociaciones para ubicar el emplazamiento de la planta de baterías están siguiendo su propio curso. La decisión final surgirá de un cocktail en el que se mezclan ingredientes políticos y técnicos. Pese a que los primeros tendrán un importante peso, las cuestiones técnicas acotan sumamente los lugares donde puede ubicarse el centro de producción de baterías. El poco tiempo que hay para poner en marcha la instalación y todo el entramado que la rodea dejan poco espacio a la improvisación.

Un proceso a contrarreloj

Los planes de Seat y Volkswagen señalan que en 2025 al menos la planta de Martorell debería estar produciendo vehículos eléctricos. Un calendario extremadamente corto para la industria del automóvil. Más aún cuando hablamos de un proceso industrial totalmente nuevo. La logística de la fabricación del coche eléctrico es radicalmente distinta a la del coche de motorizaciones térmicas. No estamos hablando de modelos antiguos a los que se les cambia el sistema de propulsión, si no de vehículos conceptualizados desde cero.

En lo que tiene que ver con la propia planta, la fabricación de automóviles 100% eléctricos implica utilizar una plataforma nueva en el caso del grupo Volkswagen, lo que hace que haya que trasformar la línea de montaje. Además, la logística de los procesos de producción también se renueva completamente debido a que los componentes de estos nuevos modelos no tienen nada que ver con los de sus predecesores.

A todos estos elementos hay que sumar un condicionante más: los objetivos de sostenibilidad. El mandato comunitario de llenar las carreteras de coches eléctricos persigue reducir las emisiones. Tanto las que generamos cuando nos trasladamos en uno de estos vehículos, como las que tienen que ver con su producción. En este sentido, el grupo Volkswagen ha puesto en marcha un profundo proceso para que tanto sus plantas como toda su cadena logística reduzcan drásticamente su impacto ambiental a lo largo de esta década.

Es aquí donde el factor ferroviario va a desempeñar un papel, aún más importante que el actual, en la logística de la producción de coches eléctricos en España. Concretamente, será clave en el transporte de las baterías en sus distintas fases de producción.

Vehículos con nuevos diseños

Como indicábamos, los componentes de los nuevos vehículos eléctricos van a ser radicalmente distintos a los de los modelos de motorizaciones tradicionales. Una cuestión en la que la batería lo cambia todo. Si hasta ahora el diseño de los coches podía considerarse "motorcéntrico", en esta nueva etapa todos los elementos giran en torno a la posición de la batería.

Al margen del cambio que esto supone en el propio habitáculo, es interesante resaltar que, en la práctica totalidad de los diseños, la batería aprovecha gran parte del espacio del suelo del vehículo. La razón de esto es maximizar el número de células desplegadas que serán las encargadas de dotar de una mayor capacidad a la batería y, por lo tanto, de mayor autonomía a los vehículos.

Diseño de la plataforma para vehículos eléctricos del grupo Volkswagen denominada MEB.

Volkswagen ha centrado todos sus esfuerzos en el diseño de sus vehículos eléctricos en la plataforma MEB, que es la base sobre la que está ya produciendo sus modelos ID.3 e ID.4. La evolución de esta plataforma, denominada MEB Lite o MEB Entry, sería la destinada a la familia de vehículos urbanos, conocidos como ID.1 e ID.2 que son los que aspiran a producir las plantas de Martorell y Landaben del grupo Volkswagen.

El peso de las baterías

El ferrocarril va a jugar un papel clave en la logística del traslado de las baterías entre la planta en la que se fabriquen y las plantas donde se ensamblen en los coches. No sólo por su componente "sostenible", sino por una cuestión mucho más operativa: su peso.

En la actualidad, ningún elemento de los actuales automóviles de motorizaciones térmicas que son trasladados desde el exterior de las plantas de Volkswagen tiene el peso de las baterías de los futuros vehículos eléctricos. Un cambio al que ya ha hecho frente el gigante automovilístico en Alemania.

Las baterías de los actuales modelos ID.3 e ID.4 rondan los 400 kilos. Los elementos más pesados de los coches de combustión tradicional que llegan desde fuera de las factorías actualmente van de los 50 a los 170 kilogramos. Según señalan desde Seat, hoy día, el elemento que más pesa es la caja de cambios del nuevo León, que alcanza los 49 kilos. En Landaben este elemento sería el motor que es transportado por ferrocarril desde Alemania y alcanza los 170 kilogramos.

Si en el futuro las producciones de coches eléctricos llegan al nivel de las actuales, Volkswagen se ha marcado el objetivo de que el 70% de sus ventas sean eléctricas en 2030, las plantas necesitarían ensamblar cientos de baterías al día. La única solución operativa para transportar el volumen de baterías necesarias para cumplir con los objetivos de producción es el ferrocarril. La opción por la que ha apostado Volkswagen para la fabricación de su primera generación de vehículos eléctricos en Alemania.

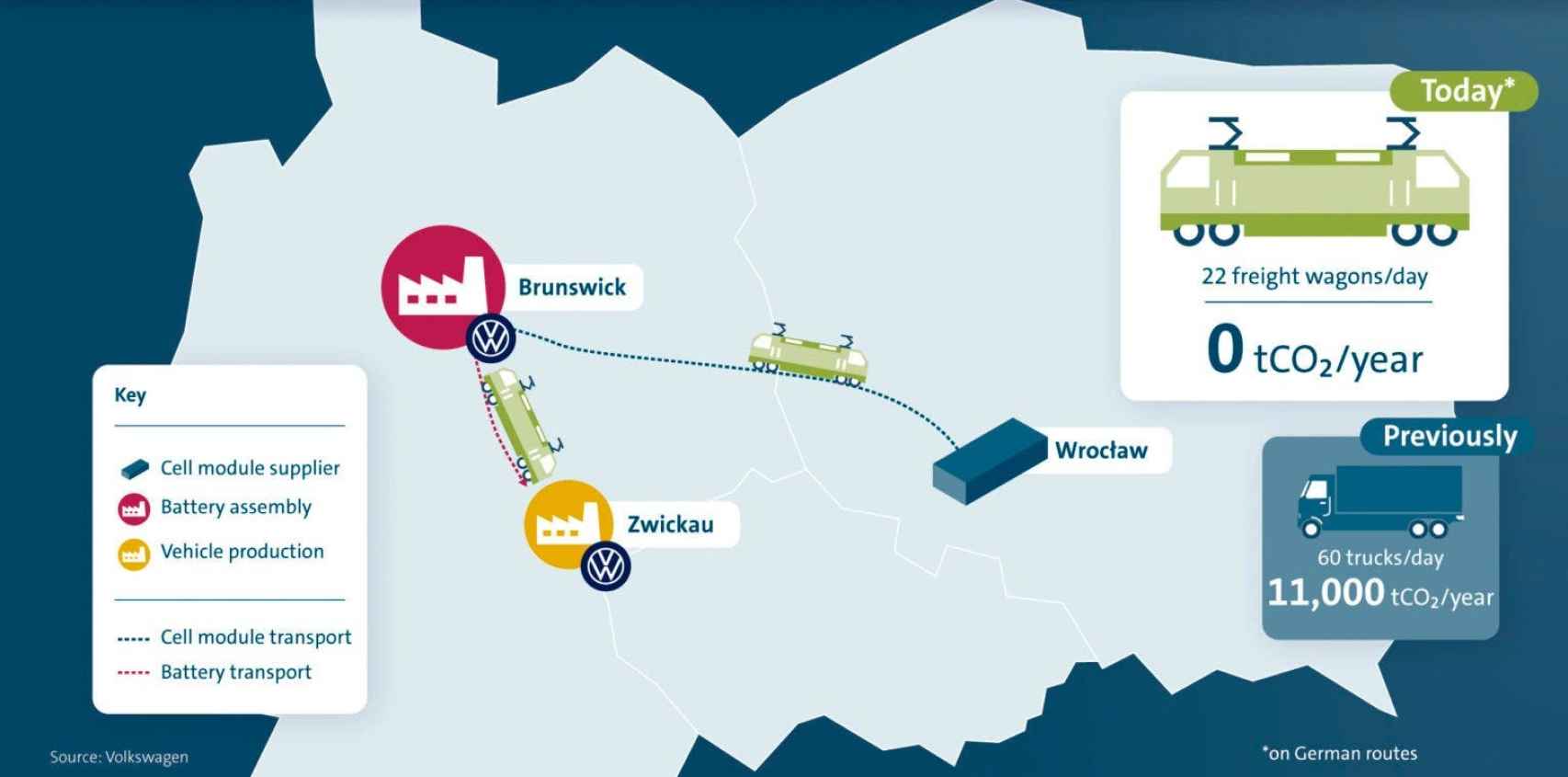

Infografía que resume el proceso fabricación de baterías de Volkswagen en Alemania.

En la actualidad, las celdas de las baterías de los ID.3 e ID.4 son producidas en la planta polaca LG Chem. En esa instalación se agrupan por módulos y son transportadas por ferrocarril a Brunswick. Una vez en esa planta se configuran los paquetes completos de baterías que, más tarde, son nuevamente enviados por ferrocarril a la planta que el gigante alemán tiene en Zwickau, donde se producen los modelos eléctricos del gigante automovilístico en estos momentos.

Al optar por el transprote ferroviario, Volkswagen ha evitado que decenas de camiones pesados tengan que recorrer miles de kilómetros diariamente cargados con toneladas de baterías. Una tarea que desarrollan semanalmente trenes que recorren la ruta electrificada entre las plantas alemanas y la fábrica de baterías polaca. Un modelo logístico cuyo concepto se pretende replicar en el caso de España.

Pocos emplazamientos con esa capacidad

El emplazamiento de la futura planta de baterías deba contar con una excelente conexión ferroviaria. Además, diferentes fuentes consultadas por este diario indican que, para cumplir el objetivo de que en 2025 la planta de Martorell produzca coches eléctricos, es imposible construir infraestructuras ferroviarias nuevas. Los plazos del proyecto obligan a que la nueva instalación se ubique en un gran nodo ferroviario que ya este operativo.

Una ubicación que, además, debe asegurar una buena conexión, al menos, con las plantas de Martorell y Landaben. Esta necesidad limita el número de emplazamientos que, en la actualidad, reúnen las condiciones que les permitirían albergar la fábrica de baterías. Por todo ello, los centros logísticos de Álava, Navarra, Zaragoza y Barcelona parten con una gran ventaja respecto a otras potenciales ubicaciones.

En el caso de la provincia vasca, juegan a favor sus actuales instalaciones y la buena conexión tanto con el corredor Atlántico y sus puertos como con el aeropuerto de Vitoria, cuarto más importante de España en la categoría de carga. Por su parte, Navarra parte con la ventaja de ser territorio perfectamente conocido por Volkswagen. Está totalmente adaptado a los estándares del grupo y tendría gran facilidad para generar un puente ferroviario con Martorell.

Imagen de la planta de Volkswagen en Landaben, Navarra.

Como en todo lo referente a la logística, la provincia de Zaragoza aparece como una ubicación en la que todo son ventajas. Es el nodo de unión natural entre los corredores ferroviarios mediterráneos y cantábrico, cuenta con capacidades automovilísticas contrastadas y con el segundo aeropuerto de carga más importante de España.

Finalmente, La provincia de Barcelona aparece como el punto ideal para nutrir a Martorell, de hecho, las ofertas de suelo público no se han hecho esperar. Además, durante los últimos años, Adif ha realizado una serie de actuaciones dedicadas a potenciar las capacidades de la línea Barcelona-Vilafranca del Penedès-Sant Vicenç de Calders para el desarrollo del corredor Mediterráneo a su paso por Cataluña, que finalizaron el pasado verano.

En este sentido, destaca la adecuación del túnel de Martorell. Este tramo es de especial relevancia ya que registra unas de las mayores densidades de paso de trenes de toda España, con 250 circulaciones diarias entre tráficos de pasajeros y de mercancías. En total, las obras ejecutadas incluyeron el montaje de 9.870 metros de vía, la colocación de 10.000 metros de catenaria, así como, las instalaciones de seguridad y comunicaciones.

Dimensión política

Diferentes voces relacionadas con el proyecto de las baterías señalan que Martorell y su industria auxiliar ya tienen asegurados los 5.000 millones de inversión anunciados por Seat para producir el coche eléctrico en esa planta. Además, de ubicarse la fábrica de baterías en los alrededores de la planta de Seat, lo normal habría sido que se hubiera comunicado en los eventos de la pasada semana. Es aquí donde el término "cerca" y su posterior explicación por parte de la ministra Maroto, restarían puntos a Martorell.

El proyecto Future Fast Forward persigue tener un impacto grande en las medianas y pequeñas empresas para intentar crear campeones nacionales que dominen los nuevos procesos asociados a la electrificación. Algo que daría más puntos a la posibilidad ubicar la planta de baterías en una ubicación, bien conectada, pero distinta a Martorell. De esta manera, en lugar de focalizar el impacto en una región, se generarían dos focos de innovación. Uno más pegado a las baterías y otro a la producción de los coches eléctricos.

En este punto, otras regiones como Extremadura y Valencia podrían entrar en la ecuación, pero parten con importantes desventajas en materia de infraestructuras. Pese a que Extremadura contará con producción propia de litio, el ajustado calendario y su déficit de capacidades ferroviarias juegan en su contra. Algo similar sucede con Valencia, ya que, en 2025 no tendrán a pleno rendimiento las capacidades logísticas que le ofrecerá el corredor Mediterráneo cuando esté totalmente operativo.

Pecovasa, el otro potencial beneficiado

Además de las infraestructuras, la operación de los servicios del transporte de las baterías también va a entrañar cierta complejidad. Un punto en el que Pecovasa puede jugar un papel importante. Esta compañía de transporte de mercancías especializada en la industria del automóvil está participada en un 85% por Renfe y en un 15% por Deutsche Bahn Ibérica Holding. Una filial del operador alemán que, precisamente, es la compañía que opera el traslado de baterías entre Polonia y las plantas alemanas de Volkswagen en el caso de los modelos eléctricos actualmente en producción.

Imagen de un tren de Pecovasa.

Esta empresa está especializada en prestar servicios de transporte de automóviles, piezas y componentes, tanto a nivel nacional como internacional, así como en la prestación de servicios logísticos y auxiliares. Su actividad se centra en conectar las fábricas de automoción con puertos y centros logísticos de distribución y en la realización de transportes internacionales a países europeos. Actualmente, dispone de 258 vagones porta-automóviles. Sin ir más lejos, durante el último ejercicio transportó 228.268 vehículos.

Así las cosas, durante las próximas semanas se espera que los contactos al más alto nivel continúen antes de tomar una de las decisiones que más impacto va a tener para el tejido industrial español. La selección de la ubicación de la futura planta de baterías abre la puerta al desarrollo de una nueva industria especializada en uno de los segmentos que más futuro tiene por delante.

Con todo ello, la entrada en la nueva era electrificada brinda la oportunidad al transporte ferroviario de mercancías de, por fin, dar un paso al frente. Las ingentes necesidades logísticas de este nuevo proceso industrial pueden suponer el empujón definitivo que este medio de transporte necesita para ocupar el lugar que la industria española le lleva reclamando desde hace décadas.

En definitiva, un círculo virtuoso que tendrá su origen en una decisión: la elección del emplazamiento de la primera gran fábrica de baterías en España.